Si nos ceñimos a su relevancia desde un punto de vista tecnológico, la compañía más influyente de la industria de los semiconductores no es TSMC. Tampoco Samsung. Ni Intel. Tanto estas tres empresas como muchos otros fabricantes de chips deben en gran medida su desarrollo tecnológico a la compañía holandesa ASML.

Esta empresa no fabrica circuitos integrados. Produce algo aún más importante: los equipos fotolitográficos que emplean los principales fabricantes de semiconductores. Además, no tiene competencia debido a que actualmente es el único fabricante de máquinas de fotolitografía que ha sido capaz de poner a punto equipos de ultravioleta extremo (UVE).

Estas máquinas son extraordinariamente complejas. Tanto que los competidores de ASML, entre los que se encontraban las compañías japonesas Canon y Nikon, se vieron obligadas a retirarse durante la carrera por ponerlas a punto. Actualmente TSMC y Samsung las utilizan para producir sus chips, lo que les ha permitido incrementar la competitividad de sus circuitos integrados.

Intel también ha comprado estos equipos a ASML, pero por el momento no los emplea en la fase de producción para el cliente final. Ahí van algunas cifras acerca de estas máquinas que nos dan contexto y pueden ayudarnos a intuir su extraordinaria complejidad: cada una de ellas cuesta 140 millones de euros, pesa aproximadamente 50 toneladas y está constituida por nada menos que unas 100 000 piezas. Ahí queda eso.

La fotolitografía UVE y el criterio de Rayleigh

El cometido de un equipo de litografía consiste en trasladar con muchísima precisión un patrón geométrico a la superficie de una oblea semiconductora fabricada en silicio. Esta definición nos invita a intuir con claridad la relevancia que tienen los elementos ópticos que forman parte esta máquina. A priori no parece un procedimiento muy complejo, pero, en realidad, sí lo es. Es extraordinariamente complejo.

Actualmente la tecnología de integración más avanzada es la UVE, y está únicamente en las manos de ASML

Y lo es debido a que los patrones geométricos son cada vez más pequeños, de modo que su traslado a la superficie de la oblea con la precisión necesaria es más y más difícil a medida que se van refinando los procesos litográficos. Actualmente la tecnología de integración más avanzada, como hemos visto, es la UVE, y está únicamente en las manos de ASML. No obstante, hay una razón por la que es necesario investigar mucho para continuar desarrollando los equipos litográficos: existe un límite que establece cuál es la resolución máxima de un proceso fotolitográfico.

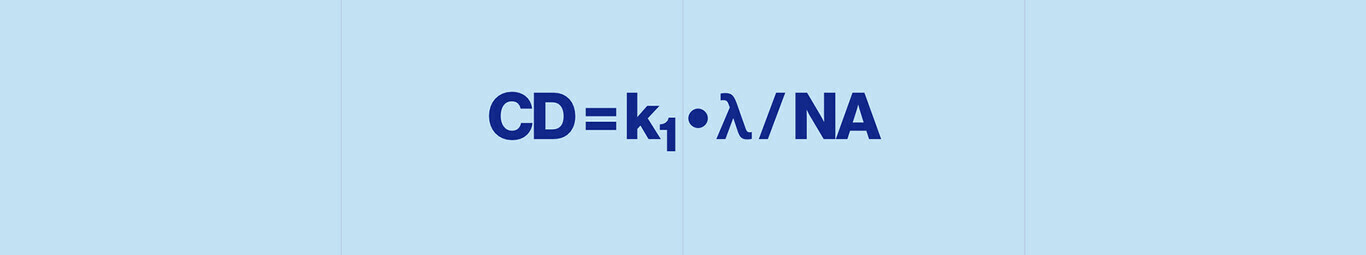

Este valor está descrito por una expresión conocida como criterio de Rayleigh, y es la auténtica biblia de ASML. Esta es la ecuación que condiciona ineludiblemente el desarrollo de la tecnología de integración de semiconductores:

Parece una expresión matemática complicada, pero, afortunadamente, no lo es tanto. El término ‘CD’ alojado a la izquierda de la igualdad procede de la expresión inglesa critical dimension e identifica en qué medida es posible miniaturizar los componentes que conforman un circuito integrado. Este es el parámetro que los fabricantes de semiconductores quieren reducir a toda costa para continuar refinando su tecnología de integración.

El término ‘CD’ (dimensión crítica) identifica en qué medida es posible miniaturizar los componentes que conforman un circuito integrado

Por otro lado, el factor ‘k₁’ es un coeficiente que está delimitado por los parámetros físicos que condicionan el proceso de fabricación de semiconductores. El límite físico que impone la fotolitografía del silicio es ‘k₁ = 0,25’, por lo que los fabricantes hacen todo lo que está en su mano para refinar su tecnología y aproximar este coeficiente tanto como sea posible a este valor límite.

El siguiente parámetro, identificado por la letra griega lambda (‘λ’), nos indica cuál es la longitud de onda de la luz utilizada en el proceso de fabricación de los semiconductores. Uno de los desafíos más importantes a los que se enfrentan las compañías de las que estamos hablando consiste, precisamente, en reducir la longitud de onda de la luz para, así, incrementar la resolución del proceso fotolitográfico.

El último ingrediente de la receta es el parámetro ‘NA’ (numerical aperture), que identifica el valor de apertura de la óptica utilizada por el equipo litográfico. En este contexto este parámetro refleja esencialmente lo mismo que el valor de apertura cuando hablamos de la óptica de una cámara de fotos, por lo que condiciona la cantidad de luz que los elementos ópticos son capaces de recoger. Como podemos intuir, cuanta más luz recaben, mejor.

La fotolitografía UVE High-NA llegará en 2025

Esta no es una carrera al esprint. Es más bien una carrera de fondo. Para que las tecnologías involucradas en el desarrollo de la fotolitografía sigan avanzando es necesario sostener la investigación, y ASML está trabajando desde hace varios años en los equipos de litografía que sin duda alguna están llamados a reemplazar a las máquinas de fotolitografía UVE que está produciendo actualmente para TSMC, Intel, Samsung y algunos otros clientes.

Su proceso litográfico de próxima generación se llama High-NA, y es el resultado de incrementar el valor de apertura de la óptica ‘NA’ de su actual proceso UVE de 0,33 a 0,55. Descrito de esta manera no parece un gran avance, pero si nos paramos a pensar un momento en todo lo que hemos repasado unas líneas más arriba cuando hemos indagado en el criterio de Rayleigh nos daremos cuenta de que desarrollar el parámetro NA es una forma eficaz de actuar sobre la dimensión crítica.

Los primeros equipos de litografía UVE High-NA estarán listos para iniciar las pruebas de I+D a finales de 2023

Para introducir esta notable mejora en sus próximos equipos fotolitográficos los ingenieros de ASML se están viendo obligados a rediseñar todos los elementos ópticos de sus máquinas de litografía UVE (en este ámbito cuenta con la ayuda de la compañía alemana experta en óptica Carl Zeiss), y también a repensar todos los componentes robóticos que se responsabilizan de resolver el desplazamiento de las obleas por el interior de la máquina para garantizar que se efectuará con la precisión necesaria.

Según ASML las primeras unidades de estos equipos estarán listas a finales de 2023, y serán utilizadas por sus clientes para I+D. Su estrategia pasa por iniciar con estas máquinas la producción de chips con litografía de 2 nm, y desde ahí continuar refinando este proceso más y más, por lo que parece razonable aceptar que mantendrá su vigencia al menos durante una década. No obstante, la noticia más ilusionante es que ASML confía en que sus clientes inicien la producción a gran escala con sus equipos litográficos UVE High-NA en 2025. Están, literalmente, a la vuelta de la esquina.

Imágenes: ASML

Más información: ASML

Inserta este artículo con este código HTML:

<a href="https://www.redimin.cl/el-proximo-gran-avance-en-la-fabricacion-de-chips-esta-en-las-manos-de-una-sola-empresa-y-llegara-en-2025/">El próximo gran avance en la fabricación de chips está en las manos de una sola empresa, y llegará en 2025</a>

¡Descubre la última edición de REDIMIN!

Explora los temas más recientes en minería y tecnología en nuestra nueva edición. Haz clic en el enlace para leerla ahora.

Leer la Última Edición¿Quieres que tu empresa tenga presencia en REDIMIN?

En REDIMIN, conectamos a tu marca con una audiencia especializada en el sector minero y contamos con más de 1 millón de usuarios activos al mes. Genera oportunidades para destacar tu empresa en un mercado clave y aprovecha nuestro alcance para maximizar tu visibilidad.

Ver Opciones de Publicidad